|

在石油领域,压裂作为低渗透油气藏,尤其是非常规储藏开发的必须手段,在油气田开发过程中正扮演着越来越重要的角色。本期的行业知识科普,石油同学就来为大家讲讲,关于压裂,你必须知道的20个常识。

01 水力压裂

水力压裂简称压裂,是油气井增产、注入井增注的一项重要技术措施。

它是利用地面高压泵组,将压裂液以大大超过地层吸收能力的排量注入井中,在井底造成高压,并超过井壁处的地层闭合应力及岩石的抗张强度,使地层破裂,形成裂缝,然后,继续将带有支撑剂的液体注入缝中,使此缝向外延伸,并在缝内填以支撑剂,停泵后地层中即形成有足够长度和一定宽度及高度的填砂裂缝。

02 笼统压裂

笼统压裂是在已射孔炮眼部位的上部下入封隔器、喷砂器等下井工具,对射孔部位进行压裂,达到对目的层的解堵或改造。

03 封隔器分层压裂

封隔器分层压裂是通过封隔器分层压裂管柱来实现的,适用于非均质程度小,层间含水率差异小,且已按常规射孔的高中低渗透、多油层的改造。

04 限流法压裂

限流法压裂是通过低密度射孔、大排量供液,形成足够的炮眼摩阻,使井筒内保持较高的压力,从而达到连续压开一些破裂压力相近层的目的。

05 复合压裂

复合压裂是指高能气体压裂技术、热化学工艺技术、酸化工艺技术与水力压裂技术相结合的技术。该技术适用于低温、欠压、稠油、含蜡量高的储层的改造。

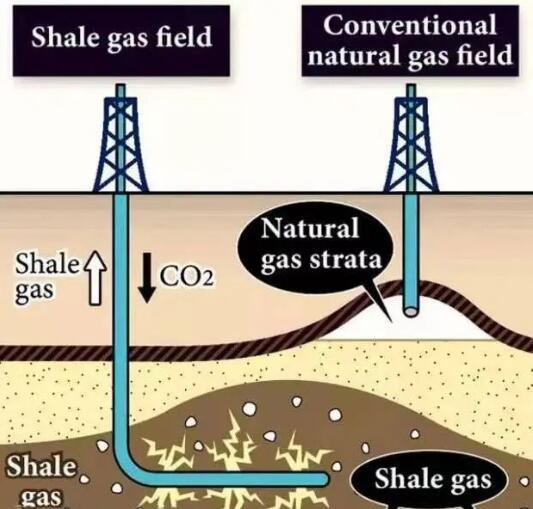

06 CO2泡沫压裂

CO2泡沫压裂是把液态二氧化碳和水基压裂液形成的混合液泵入井中,实施压裂,达到增产增注的目的。该技术适用于低压低产气井、水敏性地层、特低渗透油层和稠油井。

07 同步压裂

同步压裂是指对2口或2口以上的配对井进行同时压裂。同步压裂采用的是使压力液及支撑剂在高压下从一口井向另一口井运移距离最短的方法,来增加水力压裂裂缝网络的密度及表面积,利用井间连通的优势来增大工作区裂缝的程度和强度,最大限度地连通天然裂缝。

08 水力喷射压裂

水力喷射压裂是用高速和高压流体携带砂体进行射孔,打开地层与井筒之间的通道后,提高流体排量,从而在地层中打开裂缝的水力压裂技术。

09 压裂车

压裂车是压裂的主要动力设备,它的作用是给压裂液加压,并大排量地注向地层,压开地层,并将支撑剂注入裂缝。主要由运载汽车、驱泵动力、传动装置、压裂泵四部分组成。

10 混砂车

混砂车是在混砂池将支撑剂、压裂液及各种添加剂按一定比例混合起来,并将混好的携砂液供给压裂车,压入井内。混砂车主要由供液、输砂、传动三个系统组成。

11 仪表车

又称作压裂指挥车。仪表车是压裂施工时显示和记录压裂过程各种参数,控制其它压裂设备的中枢系统。仪表车核心主要是以下3个系统:

(1)压裂设备控制系统

主要对各压裂设备采集的压力、排量、泵功率等参数传输、显示及控制。

(2)压裂施工数据采集显示记录系统

主要对井口压力传感器、混砂车进、出口液体流量、砂浓度等压裂施工参数的采集、显示和记录。

(3)现场即时通信系统

主要由对讲机、耳麦组成。

仪表车三大系统在上井前必须进行例行检查,确保系统完整,运转正常,压裂施工中禁止带故障运行,影响压裂施工正常操作。

12 压裂液的作用

(1)水利尖劈作用形成裂缝并使之延伸;

(2)沿裂缝输送并铺置压裂支撑剂;

(3)压裂后液体能最大限度地破胶与返排,减少对裂缝与油层的伤害,使其在储层中形成一定长度的高导流的支撑缝带。

13 压裂液添加剂

压裂液添加剂,压裂液不仅是单纯由液体和调化剂组成,还要加入各种添加剂,以抑制细菌,改善高温稳定性,施工一结束压裂液即破胶,使地层损害最小和控制滤头,压裂后有部分物质还要支撑裂缝。

为改进上述性能而加到压裂液中的化学剂叫压裂液添加剂。通常包括杀菌剂(如氯酚盐、季按盐等)、稳定剂(如硫代硫酸钠)、破胶剂(如过硫酸盐)、玉裂减阻剂(如聚烷基笨乙烯)、压裂降滤失剂(如硅粉)、支撑剂(如砂子、烧结陶粒)等。

14 支撑剂

常见的压裂用支撑剂包括石英砂、粉砂、人造陶粒、树脂砂、包裹陶粒、核桃壳等。

15 循环

目的是鉴定各种设备性能,检查管线是否畅通,就是将压裂液由液罐打到压裂车再返回液罐。循环时单车排量不低于1m3/min,时间不少于30s,循环路线是液罐—混砂车—压裂车—高压管汇—液罐。目的是检查压裂泵上水情况以及管线连接情况。

16 试压

目的是对地面高压管线、井口、连接丝扣、油壬等憋压检验。试验压力为预测泵压的1.2-1.5倍,稳压15-30min,各部位不刺不漏、压力不降为合格。具体操作步骤:

(1)关闭井口阀门和循环放空阀门。

(2)缓慢平稳启动压裂车高压泵,对井口阀门以上的设备和地面压裂流程管线进行承高压性能检验。

17 试挤

具体操作步骤:

(1)打开井口阀门,关闭循环放空阀门。

(2)逐台启动压裂车,按压裂施工设计规定的试挤排量,向井内注入前置液,试挤排量要逐渐增大,直到设计排量。

(3)试挤的最高工作压力不可超过压裂管柱工作压力。

(4)观察井内管柱和下井工具的工作情况,保证井内管柱和下井工具工作正常。

(5)当工作压力达到压裂管柱的最高工作压力不能压开欲压裂层位时,应停泵,打开循环放空阀门放空,进行现场调查分析,确定下步措施。如经过现场调查分析,确认各方面均无问题时,应重新启动压裂车进行压裂。最多允许进行5次憋放。

(6)观察套管的压力,确定井内压裂管柱是否正常工作,出现套压上升情况,停止试挤,分析原因,确定下步措施。

18 挤前置液

试挤正常后,逐台启动压裂车,向井内持续挤入前置液。

—挤入前置液的工作压力,不可超过压裂管柱的工作压力,排量要平稳。

—观察套管压力,出现套压上升情况,要停泵,分析原因,确定下步措施。

19 加砂

向井内挤完前置液后,在工作压力和排量平稳、符合压裂施工设计要求的情况下,开始加砂。

—严格按照压裂施工设计要求分段控制好混砂比,混砂比要逐渐增大,且加砂要均匀。

—加砂过程中要保持压裂设备的性能始终处于良好工作状态,保持加砂的连续性。

—加砂排量要按照压裂施工设计要求进行,保持稳定,不准随意升降。

—加砂中出现下列情况时,应停止加砂,采取用液量大于油管容积和油套环形空间容积之和的压裂液进行循环替挤或反洗井等现场补救措施,确定下步施工方案:

(1)压力突然上升;

(2)压力突然下降;

(3)套压上升并经过套管放空后仍继续上升;

(4)地面压裂流程管线或井内压裂管柱出现故障;

(5)压裂设备出现故障;

(6)压裂中出现的其它影响压裂施工正常进行的故障。

20 顶替

加砂结束后,立即泵入顶替液,把地面管线及井筒中的携砂液全部顶替到裂缝中去,防止余砂沉积井底形成砂卡。顶替液不可过量,一般替挤量为地面管线与管柱总容积即可。

|